Gestion énergétique intelligente : un investissement rentable pour une usine de produits chimiques

Le contexte

Depuis 2008, ATIS Énergie accompagne un producteur de produits chimiques dans la réduction de la consommation énergétique sur son principal site au Québec, un complexe industriel regroupant plus de 150 bâtiments.

Nos réalisations

Réalisation d’un audit énergétique global du site en 2008;

Conception et réalisation de projets d’ingénierie, approvisionnement et gestion de la construction (IAGC) pour un système intégré de récupération, de gestion et de distribution d’énergie dans le secteur le plus énergivore de l’usine;

Conception de systèmes de récupération d’énergie sur les colonnes de distillation;

Conception et réalisation (IAGC) d’un réseau de récupération d’énergie;

Conception et IAGC de systèmes de production d’énergie thermique renouvelable;

Conception et IAGC des systèmes d’alimentation et de production énergétique pour les nouveaux bâtiments du site industriel.

Résultats

Le projet réalisé en 2016 a permis la mise en place de réseaux intégrés de récupération, distribution, accumulation et valorisation d’énergie thermique issue de sources renouvelables;

Déploiement d’un réseau thermique s’étendant sur quelques kilomètres;

Installation d’infrastructures de production d’énergie thermique renouvelable;

Réduction annuelle de la consommation énergétique équivalente à 9 GWh en électricité et plus de 200 000 m³ de gaz naturel.

PHASE 2

Au cours des dernières années, porté par le succès de ses produits, ce producteur a entrepris une expansion majeure de ses activités, visant à augmenter sa capacité de production et à développer de nouveaux produits. Cette croissance se traduit par l’ajout de plusieurs dizaines de nouveaux bâtiments sur le site. ATIS Énergie a été mandatée pour prendre en charge la gestion énergétique de l’ensemble du projet, couvrant à la fois les bâtiments existants et nouveaux, ainsi que les procédés industriels.

Nos réalisations

Réalisation d’un audit énergétique complet du site en 2016;

Conception et réalisation (IAGC) de systèmes écoénergétiques pour les nouveaux bâtiments;

Mise en place de systèmes de récupération de chaleur provenant des procédés exothermiques, permettant de chauffer des bâtiments anciens et nouveaux, ainsi que d’alimenter des procédés endothermiques existants et futurs;

Conception d’un réseau de froid pour la climatisation des nouveaux bâtiments;

Conception et IAGC des systèmes énergétiques intégrés pour l’ensemble des bâtiments du site, anciens comme nouveaux;

Conception, ingénierie, approvisionnement et gestion de la construction de plusieurs dizaines de kilomètres de réseaux de chaleur et de climatisation.

Résultats

La stratégie de gestion énergétique axée sur l’efficacité et l’innovation s’est avérée rentable;

Elle a permis d’obtenir un bloc de puissance supplémentaire de moins de 5 MW, là où une demande conventionnelle aurait nécessité près de 30 MW;

Les économies d’énergie atteignent 50 GWh par an, représentant une réduction des coûts d’exploitation (OPEX) de plus de 8 millions de dollars par année;

Le recours à une électricité utilisée de manière efficace a permis d’éviter l’utilisation de gaz naturel, évitant ainsi l’émission de jusqu’à 9 000 tonnes de CO₂ équivalent par an;

Mise en place de plusieurs dizaines de kilomètres de réseaux thermiques et de climatisation;

Déploiement d’infrastructures de récupération d’énergie des procédés exothermiques, permettant la redistribution de cette énergie vers des bâtiments et procédés thermiquement consommateurs, nouveaux et existants.

Réduction de 32 % de la production de vapeur dans une usine de pâtes et papiers

Le contexte

Soucieuse de sa performance énergétique, une entreprise papetière a sollicité l’expertise d’ATIS Énergie afin d’identifier des opportunités d’économie au-delà des projets traditionnellement menés par ses équipes internes.

Au fil des années, ATIS Énergie a ainsi réalisé plusieurs études d’opportunités dans différentes usines du groupe. Chacune a révélé un potentiel significatif de réduction de la consommation d’énergie, et plus encore, de diminution des émissions de gaz à effet de serre.

L’une de ces études, menée dans une usine de carton-caisse, a mis en lumière un potentiel particulièrement prometteur. Le projet proposé par ATIS Énergie consiste à repenser l’infrastructure énergétique de l’usine afin de réduire l’utilisation de vapeur en la remplaçant, lorsque cela est possible, par de l’eau chaude. Cette approche permet une consommation plus efficiente de l’énergie thermique.

Ce projet d’envergure permettra à l’usine d’augmenter sa capacité de production tout en conservant l’infrastructure existante de production et de distribution de vapeur, générant ainsi des gains d’efficacité à long terme.

Nos recommandations

- Réduction de la production de vapeur neuve par les chaudières, grâce à une série de mesures ciblées;

- Récupération de chaleur des condenseurs des évaporateurs et de la tour d’eau;

- Construction de nouvelles installations pour accueillir la majorité des nouveaux équipements requis, en raison du manque d’espace disponible dans l’usine existante;

- Amélioration de la flexibilité opérationnelle de la machine à papier;

- Optimisation de l’alimentation des douches à vapeur.

Résultats attendus

- Réduction de la production de vapeur de 48 000 lb/h, soit 32 %, générant des économies annuelles proches de 6 millions de dollars;

- Fonctionnement possible exclusivement à la biomasse pour la production de vapeur, avec une chaudière électrique en relève en cas de panne des chaudières au bois;

- Arrêt complet des deux chaudières à l’huile, éliminant la consommation de mazout;

- Réduction des émissions de gaz à effet de serre (GES) de 12 000 tonnes de CO₂ équivalent par an;

- Économies annuelles totales sur la production de vapeur de 7,5 millions de dollars, avec un retour sur investissement inférieur à 3 ans.

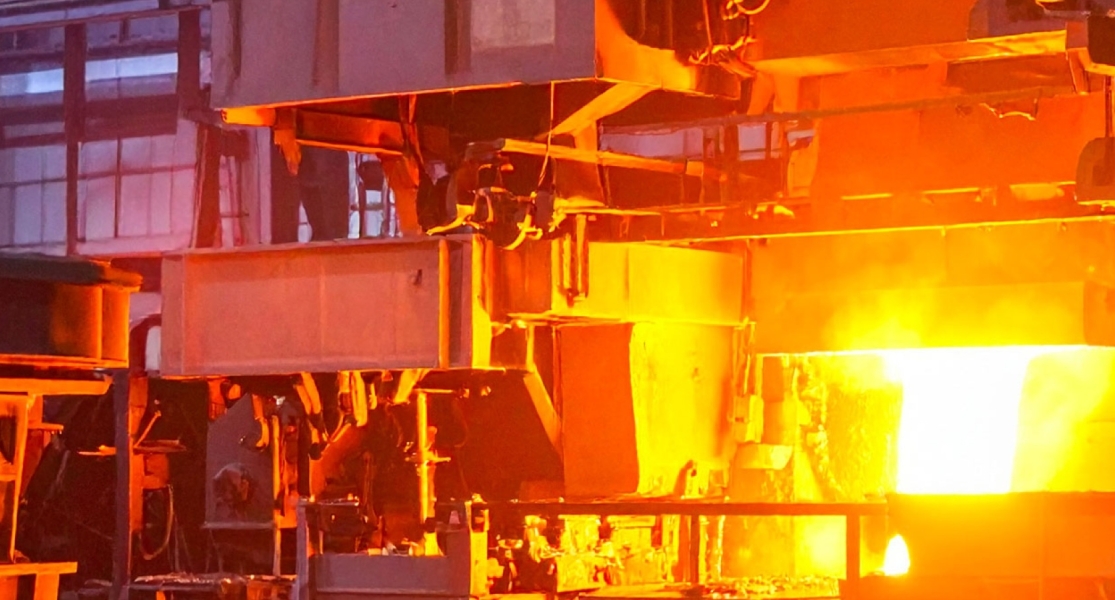

Valorisation de la chaleur excédentaire d’un four de fonderie de 50 MW

Le contexte

Une fonderie a identifié une opportunité à fort potentiel pour générer de nouveaux revenus en valorisant la chaleur excédentaire de son four industriel de 50 MW. Le projet consiste à récupérer les eaux de refroidissement du four à environ 65 °C et à convertir cette chaleur en vapeur à une pression minimale de 12 barg (Tsat 192 °C), destinée à alimenter les procédés thermiques d’une usine adjacente via un réseau de vapeur de plusieurs kilomètres.

Nos principales réalisations

- Augmentation de la température des eaux de refroidissement à 62–65 °C et extraction efficace de la chaleur;

- Génération de vapeur sous vide, suivie d’une recompression mécanique pour atteindre 9 barg;

- Utilisation de la vapeur motrice issue de la chaudière existante pour porter la pression de la vapeur à 13–14 barg;

- Installation d’une conduite de vapeur de 12 pouces sur le tracé existant reliant les deux usines.

- Production de vapeur à partir de la chaleur récupérée des eaux de refroidissement du four : environ 21 000 kg/h;

- Près de 5 MW de puissance utilisée pour cette production par recompression mécanique

- Livraison de 15 MW de chaleur supplémentaire à l’usine cliente;

- Réduction des émissions de gaz à effet de serre jusqu'à 25 000 tCO₂e/an.